Bedrijven in de FMCG-sector hebben regelmatig te maken met sectorspecifieke uitdagingen, met name op het gebied van logistiek management. Strikte deadlines, steeds grotere voorraden, afstand tot leveranciers, traceerbaarheid en veiligheid zijn slechts enkele voorbeelden.

Zonder optimalisering van de supply chain in de FMCG-industrie kunnen de kosten enorm oplopen, tot op het punt dat de winstgevendheid in gevaar komt!

Voorraden die niet snel doorstromen kunnen gemakkelijk veranderen in ongebruikte voorraden en een nettoverlies voor het bedrijf worden. Storingen in de uitrusting, zoals storingen in de koelruimte, kunnen de hele supply chain doen instorten.

Het is dan ook van vitaal belang de supply chain zo veel mogelijk te verbeteren en te verfijnen, en de behoefte aan innovatie is voortdurend aanwezig. Het streven naar meer efficiëntie leidt vaak tot de invoering van nieuwe voorraad- en supply management-methodes.

Ontdek in dit artikel hoe de huidige supply chain in de consumptiegoederensector werkt, wat de voordelen zijn van een optimalisering ervan en wat de beste manieren zijn om veranderingen in uw bedrijf door te voeren.

Snel Navigeren:

1 - Hoe werkt de supply chain in de FMCG-sector?

2 - 5 redenen om de supply chain te optimaliseren

3 - Hoe kan de supply chain van FMCG-bedrijven worden geoptimaliseerd?

Hoe werkt de supply chain in de FMCG-sector?

Wat is de supply chain?

De logistieke keten, of supply chain, bestaat uit alle handelingen en acties die nodig zijn bij de productie en levering van een product, van de aanvoer van grondstoffen tot het verbruik door de eindklant.

Deze supply chain wordt gestuurd door verschillende stromen:

-

Fysieke stromen: de feitelijke stroom van goederen die van de leverancier naar het bedrijf gaat, en vervolgens naar de klant (upstream)

-

Informatiestromen: de gegevens die zich "hogerop" in de toeleveringsketen verplaatsen: klanteninformatie, inkooporders, enz. Bedrijven sturen bijvoorbeeld leveringsopdrachten naar hun leveranciers (downstream).

-

Financiële stromen: dit zijn de uitwisselingen van geld tussen de verschillende deelnemers aan de supply chain. Hun synchronisatie met andere stromen vormt een echte uitdaging voor het kasbeheer.

Daarnaast zijn er ook stromen tussen verschillende belanghebbenden:

-

Interne stromen zijn de uitwisselingen die binnen één organisatie plaatsvinden.

-

Externe stromen zijn de uitwisselingen tussen een onderneming en haar partners: leveranciers, vervoerders, distributeurs, enz.

De fasen van de supply chain in de FMCG-industrie

Er zijn veel fasen in de supply chain van FMCG die u niet in de hand hebt en die afhankelijk zijn van de aard van uw producten, uw logistieke partners en uw middelen.

In de onderstaande punten worden de werkingsnormen van de supply chain in de sector fast moving consumer goods toegelicht:

-

Levering van grondstoffen: de onderneming doet een beroep op leveranciers om grondstoffen te verkrijgen

-

Verwerking en productie van producten: de grondstoffen worden verwerkt in verwerkingscentra en/of gebruikt in fabrieken om eindproducten te vervaardigen.

-

Opslag: de producten worden opgeslagen in een opslagplaats of rechtstreeks naar distributiecentra gezonden.

-

Distributie en levering: ten slotte worden de producten door vervoerders naar de klanten gezonden.

Met welke logistieke uitdagingen wordt de FMCG-sector geconfronteerd?

Strakke deadlines

Strakke deadlines

In de sector fast moving consumer goods, en met name in de levensmiddelensector, zijn opslag- en consumptiepanelen tijdgevoelig, soms maar een paar dagen.

Als FMCG-producten te lang in depots worden opgeslagen of te lang onderweg zijn, kunnen ze bederven.

Bovendien hebben FMCG-producenten hogere opslag- en transitkosten dan voor andere producten. Zij moeten vaak worden bewaard bij specifieke temperaturen en vochtigheidsniveaus, waarvoor gespecialiseerde en energie-intensieve apparatuur nodig is.

Het is van essentieel belang dat de supply chain van FMCG perfect geoptimaliseerd is en soepel en efficiënt werkt.

Talrijke fysieke stromen

In de sector fast moving consumer goods zijn de partijen stroomopwaarts van het bedrijf (leveranciers, verwerkingscentra, enz.) en stroomafwaarts (vervoerders, distributeurs en afnemers) vaak geografisch ver van elkaar verwijderd.

De productie van bepaalde grondstoffen kan alleen in bepaalde regio's of landen plaatsvinden (d.w.z. vanwege de behoefte aan bepaalde klimatologische omstandigheden) en geschikte distributiepunten zijn vaak moeilijk te vinden of liggen ver uit elkaar.

Bedrijven in de FMCG-sector moeten deze factoren volledig begrijpen en hun fysieke stromen optimaliseren om kosten en risico's te beperken.

Kostbare logistiek

De FMCG-supply chain vereist materieel en transportvoertuigen die aan strikte normen voldoen. Deze regels hebben met name betrekking op de opslag- en transportomstandigheden: temperatuur, vochtigheid, enz. Dit geldt met name voor voedingsmiddelen.

Deze eisen en de hoge kosten ervan zetten bedrijven in de FMCG-sector in het algemeen - en de levensmiddelenindustrie in het bijzonder - ertoe aan het beheer van hun voorraden en het vervoer van hun goederen te optimaliseren.

5 redenen om de supply chain te optimaliseren

Reden 1: om het voorraadbeheer te verbeteren

De opslag van consumentenproducten is duur, zowel financieel als wat het energieverbruik betreft.

Minder dagen in het depot betekent een onmiddellijke besparing voor het bedrijf dat de producten verkoopt.

Het hebben van een echte voorraadbeheerstrategie is van vitaal belang om twee zeer kostbare situaties te vermijden:

-

te grote voorraden: in dit geval dreigen de producten hun houdbaarheidsdatum te overschrijden en te bederven.

-

out of stock: de onderneming heeft niets meer om te verkopen en de klant wordt ontevreden!

Door het voorraadbeheer te optimaliseren kan een FMCG-bedrijf kostenbesparingen realiseren en het risico voor zijn bedrijf verminderen.

Reden 2: om de leveringen te optimaliseren

Zoals hierboven vermeld, kunnen de doorlooptijden in de supply chain van FMCG zeer kort zijn.

Door de inkoop-, productie-, opslag- en leveringstijden te verkorten, kan een bedrijf de logistieke kosten verlagen en zijn activiteiten versnellen.

Dit betekent dat gegevens tussen de belanghebbenden moeten worden uitgewisseld. Elk moet kunnen inspelen op veranderingen in de markt en deze veranderingen snel kunnen communiceren en beheren.

Reden 3: om meer gegevens te verzamelen

Een geoptimaliseerde supply chain is een wederzijds voordelige cyclus: meer informatie maakt een betere besluitvorming mogelijk, die het op haar beurt mogelijk maakt meer informatie te verkrijgen en zo gaat de cyclus door.

Verbetering van de supply chain door middel van dashboards en automatisering kan waardevolle gegevens opleveren voor de winstgevendheid van bedrijven.

Neem bijvoorbeeld real-time voorraadbewaking. Real-time monitoring maakt het mogelijk de in- en uitstapfrequenties van producten te kennen om automatisch bevoorradingsaanvragen te activeren.

Het gebruik van voorraadbeheerinstrumenten verbetert ook de traceerbaarheid en het toezicht op de producten, een essentiële vereiste in de supply chain van de consumptiegoederensector.

Met dit in gedachten gaan steeds meer bedrijven over op WMS (Warehouse Management Systemen).

Motivering 4: Verbetering van de veiligheid en kwaliteit van producten

Een geoptimaliseerde logistieke keten garandeert de veiligheid van consumentenproducten.

De FMCG-industrie moet voldoen aan een groot aantal veiligheidsnormen. Dit is met name het geval voor levensmiddelen: na de uiterste gebruiksdatum of de optimale gebruiksdatum heeft een product de neiging zijn marktwaarde geheel of gedeeltelijk te verliezen.

Door de bevoorrading te plannen, de inventaris beter te controleren en de interne stromen te versnellen, kunnen bedrijven de veiligheid en de kwaliteit van hun producten verbeteren.

Als extra bonus kunnen zij ook een of meer fasen van hun productieketen herzien en wijzigen om de algemene kwaliteit te verbeteren.

Zo kan het gebruik van lokale leveranciers helpen om de kosten en de inkooptijden binnen het supply process te verlagen.

Motivering 5: Verbetering van de klanttevredenheid

Door de supply chain te verbeteren kunnen bedrijven in de FMCG-sector het risico van voorraadtekorten sterk verminderen. Een "out-of-stock"-situatie is een rampscenario voor fabrikanten en distributeurs: en als het te vaak gebeurt, zullen klanten niet aarzelen om naar de concurrent over te stappen.

Het verminderen van de impact op het milieu is een belangrijk aandachtspunt voor de moderne consument. Het optimaliseren van de supply chain via Green Supply Chain Management oplossingen verbetert de klanttevredenheid over de hele linie.

Door het gebruik van giftige grondstoffen te verminderen, verpakkingsoplossingen te heroverwegen, tussenverpakkingen te elimineren of bulkverkoop toe te staan, kunnen bedrijven in de consumptiegoederensector twee vliegen in één klap slaan: hun winstgevendheid verhogen en tegelijkertijd het imago van hun merk bij de consument verbeteren.

Hoe kan de supply chain van de FMCG-sector worden geoptimaliseerd?

Stap 1. Bepaal de juiste omvang van de supply chain

Stap 1. Bepaal de juiste omvang van de supply chain

De betrouwbaarheid van de supply chain moet de eerste zorg blijven van bedrijven die hun logistieke strategie willen verbeteren. Om vertragingen of onderbrekingen van de activiteit te voorkomen, moet worden gewaarborgd dat de volledige keten te allen tijde producten kan leveren.

Daartoe moet gebruik worden gemaakt van modern transport- en opslagmaterieel. Oude voertuigen en verouderd materieel hebben een groter risico op defecten en brengen over het algemeen hogere onderhoudskosten met zich mee, terwijl ze ook minder energie-efficiënt zijn.

Om de betrouwbaarheid van de supply chain te verbeteren is ook regelmatig preventief onderhoud nodig. Dit moet ruim van tevoren worden gepland en de voor de opslag en het vervoer van consumentenproducten gebruikte uitrusting moet regelmatig worden gecontroleerd en onderhouden. Op die manier kunnen dure defecten volledig worden vermeden.

FMCG-bedrijven hebben, afhankelijk van hun middelen en behoeften, twee opties:

-

Aanschaf en onderhoud van logistieke uitrusting en infrastructuur in eigen beheer.

-

Het beheer van de uitrusting uitbesteden aan externe dienstverleners.

Dit tweede punt heeft het voordeel dat de kasstroom sterk wordt verminderd. Bovendien kan de onderneming zich door uitbesteding concentreren op haar kernactiviteiten en meer middelen uittrekken voor haar eigen strategische aandachtsgebieden.

U moet de juiste logistieke dienstverlener kiezen, een die inzicht heeft in uw zakelijke behoeften en het belang van de bredere sector van de consumentenproducten.

Naast betrouwbaarheid staat efficiëntie bovenaan de prioriteitenlijst van supply chain management. Daarnaast is inzicht in en voortdurend werken aan kostenverlaging een belangrijk aandachtspunt.

De "Just-in-time" voorraadbeheermethode, die bedrijven in staat stelt hun opslagkosten te minimaliseren en de bevriezing van kapitaal door de aankoop van voorraden te verminderen, kan de perfecte oplossing zijn. U bestelt precies wat nodig is, precies wanneer het nodig is!

Ten slotte moet de hele supply chain voortdurend tegen het licht worden gehouden om het reactievermogen en de efficiëntie te verbeteren.

Het is van vitaal belang ervoor te zorgen dat alle belanghebbenden in de supply chain werken aan het verkorten van de productie-, doorvoer- en opslagtijden. Dit vereist betrouwbare en onmiddellijke informatie die consequent aan alle betrokkenen wordt doorgegeven.

De kern van het verbeteren van het reactievermogen van de supply chain van FMCG is anticipatie. Door uw verkoopgeschiedenis en de veranderingen op uw huidige markt te analyseren, kunt u wellicht nauwkeurig anticiperen op de seizoensgebonden consumptiepieken en -dalen. Zo kunt u middelen (opslagruimte, afhandelaars, transportvoertuigen, enz.) op voorhand efficiënt toewijzen.

Stap 2. Automatiseer alles

Zoals we in de wereld van de consumentenproducten hebben gezien, telt elke seconde. De volumes zijn van een dergelijke omvang dat elk punt in de keten moet worden doordacht en geoptimaliseerd om het risico tot een minimum te beperken.

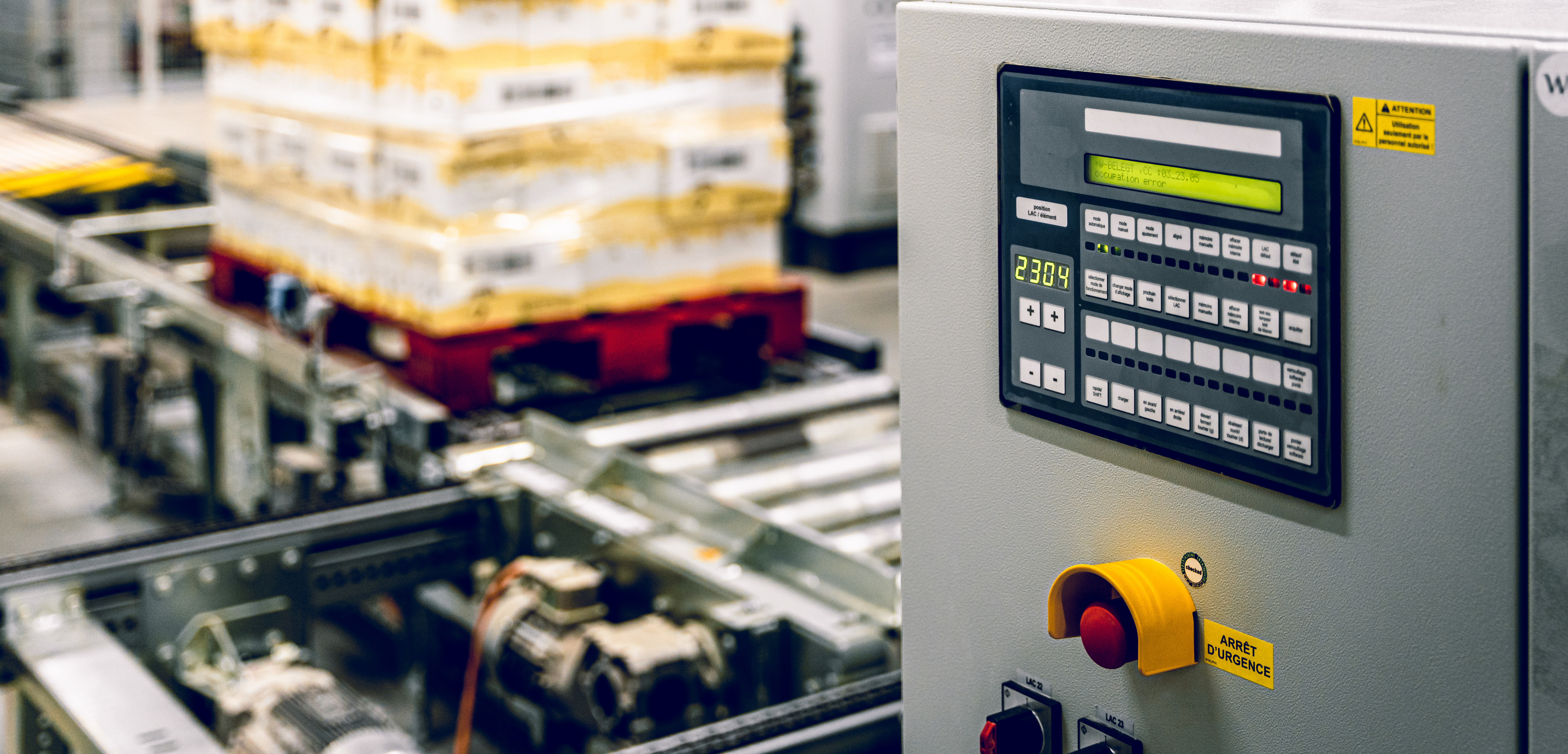

Met het oog hierop is automatisering van de supply chain, en van depots in het bijzonder, een geschikte weg naar aanzienlijke prestatieverbeteringen.

De verwerkingssnelheid, de verwerkingsfrequentie en de vermindering van de risico's in verband met menselijke fouten maken het mogelijk de prestaties aanzienlijk te verbeteren. Automatisering van het depot vermindert ook het risico van ongevallen in verband met de behandeling van geladen pallets.

Dat gezegd, wil automatisering een echte prestatieverbetering betekenen, dan moet aan bepaalde voorwaarden worden voldaan.

In de eerste plaats moeten alleen pallets van de beste kwaliteit worden gebruikt. Immers, in een volledig geautomatiseerde keten wordt de hele keten onderbroken wanneer een pallet breekt of een machine vastloopt als gevolg van een defect. De gevolgen daarvan zijn tijdverlies, vertragingen in de verwerking en vertraagde leveringen. Dit alles leidt tot zware financiële verliezen.

Kortom, een efficiënte supply chain is een geautomatiseerde supply chain. Een geautomatiseerde supply chain, uitgerust met pallets van de best mogelijke kwaliteit, is een betrouwbare manier om geld te besparen.

Stap 3. Zet dashboards op en gebruik de juiste KPI's

Om de supply chain in de FMCG-sector te optimaliseren, zijn in de eerste plaats gegevens nodig.

Maar ruwe informatie is nutteloos. Ze moet worden verwerkt, gerangschikt volgens prioriteit en geordend om doeltreffend te kunnen worden geanalyseerd, zodat u weloverwogen beslissingen kunt nemen.

Een manier voor bedrijven om dit te doen is het opzetten van dashboards.

De betrokkenen kunnen in real time beschikken over alle informatie die zij nodig hebben om de beste strategische beslissingen te nemen.

Deze dashboards maken het mogelijk om 3 soorten KPI's (key performance indicators) te monitoren:

-

KPI's in evenwicht brengen: Voldoet de supply chain aan uw bedrijfsdoelstellingen en klantverwachtingen? In het geval van een onevenwichtigheid moeten afwegingen worden gemaakt.

-

Alert KPI's: om kritieke situaties en hun neveneffecten op te volgen, zoals vertragingen, productiestops of voorraadtekorten.

-

Anticiperende KPI's: die het mogelijk maken om, op basis van de analyse van eerdere situaties en de huidige situatie, te anticiperen op de toekomst en dienovereenkomstig te handelen. Bijvoorbeeld door een herbevoorradingsorder uit te vaardigen.

Door uw ERP-software te koppelen aan uw software voor logistiek beheer, kan uw bedrijf waarschuwingen en kennisgevingen automatiseren om lage voorraden, tekorten, supply triggers, aankomende leveringen, productie-evolutie, houdbaarheidsdata, enz. aan te geven.

Iedereen binnen de supply chain, van supply tot distributie en handling, beschikt in real-time over de informatie die hij nodig heeft, wat de efficiëntie van de keten direct ten goede komt.

Stap 4. Organiseer de opslagplaatsen: optimaliseer de opslagruimte door producten die hetzelfde bereidingsproces vereisen, te groeperen

Een van de belangrijkste factoren bij het optimaliseren van de supply chain in de sector fast moving consumer goods is de organisatie van het depot. Het proces van toewijzing van productlocaties of slotting moet zorgvuldig worden uitgedacht, zodat elke bestelling zo snel mogelijk kan worden voorbereid en verzonden.

Producten waarvoor identieke orderverzamel-, verpakkings- en verzendingsprocessen nodig zijn, moeten worden gegroepeerd. De tijd die wordt besteed aan de behandeling en de interne goederenstroom worden daardoor beperkt tot het strikt noodzakelijke.

Ook in de verpakkingsfase kan tijd worden bespaard dankzij kitting, een praktijk waarbij productkits worden samengesteld om schaalvoordelen te behalen door tussenvoorraden weg te werken.

Bovendien maken steeds meer FMCG-bedrijven gebruik van cross-docking. Bij deze beheersmethode voor de supply-logistiek worden de middelen gebundeld tussen klanten van dezelfde leverancier om de levering van hun grondstoffen te beheren.

Cross-docking vermindert de transportkosten (de vervoerder hoeft maar één reis te maken) en de logistieke operaties, aangezien alle leveranciers zich op dezelfde plaats bevinden. Ook de leveringstermijnen worden korter dankzij de vereenvoudiging van het proces.

Deze techniek is bijzonder nuttig voor ondernemingen in de FMCG-sector waarvan de leveranciers geografisch ver van elkaar verwijderd zijn.

Om de opslagplaatsen te optimaliseren kan ook een beroep worden gedaan op gespecialiseerde adviesbureaus of deskundigen op het gebied van logistieke engineering. Deze adviseurs kunnen bedrijven helpen hun opslaglocaties te transformeren door de organisatie van warehouses (d.w.z. verticale opslag) te herzien, pick-to-light-apparatuur in te stellen of geavanceerde robotsystemen zoals ASRS (automated storage and retrieval systems) in te voeren.

Dergelijke systemen, gekoppeld aan software voor logistiek beheer (of Warehouse Management Systems - WMS) maken het mogelijk de planning en de afhandeling van bestellingen effectief te automatiseren, 24 uur per dag, 7 dagen per week: een echte aanwinst voor de sector van de fast moving consumer goods, waar elke seconde telt!

Als u uw logistieke uitdagingen wilt bespreken met pallet-pooling professionals, neem dan vandaag nog contact op met onze experts!